レプリカ法による金属材料試験

機器の表面を現場で鏡面仕上げ及びエッチングを行い、レプリカを採取して観察し、機器に発生した割れなどの欠陥形状、及び、金属材料の劣化の状況を調査することができます。

特長

| 1 | 溶接部及び母材、割れ発生部位など、金属材料であればほとんどの材質に適用可能。 |

|---|---|

| 2 | 機器を切断することなく、非破壊的に検査。 |

| 3 | 採取したレプリカは、光学金属顕微鏡および走査電子顕微鏡で写真撮影可能。 |

| 4 | 組織試験(粒度測定、組織判断)が可能。 |

| 5 | 現場でのレプリカ採取から顕微鏡写真撮影、解析及び評価までを一貫して施行。 |

| 6 | 弊社で、他の非破壊検査と並行して施行可能。 |

| 7 | 高温クリープ損傷の余寿命評価が可能。 |

検査仕様

| 1 | 材質:鉄鋼、各種ステンレス鋼、耐熱合金、ニッケル、チタン、アルミ合金等 |

|---|---|

| 2 | 温度範囲:常温(最高70℃) |

| 3 | 対象となる劣化 |

- オーステナイトステンレス鋼の鋭敏化

- ステンレス鋼等のシグマ相脆化

- ボイラーチューブ等の高温クリープ損傷

- 水素侵食

- チタンの水素脆化

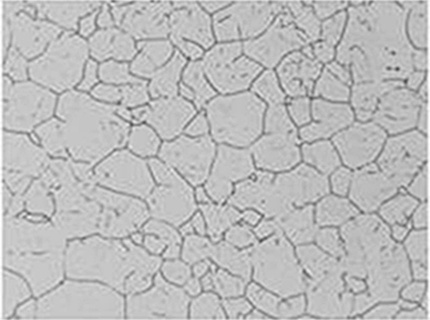

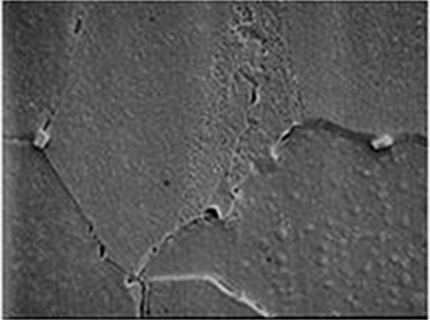

レプリカ法により撮影した組織写真

オーステナイト系ステンレスの鋭敏化

フェライト・パーライト

クリープボイド

レプリカ観察に使用する装置

エネルギー分散型Ⅹ線分析装置付き走査電子顕微鏡

光学金属顕微鏡